挥发性有机物(VOCs)是石油化工、制药、印刷、建材、喷涂等行业常见的大气污染物,对人类健康具有很大的威胁[1],国务院于2010年颁布了《关于推进大气污染联防联控工作改善区域空气质量的指导意见》,首次将VOCs列为重点防控的大气污染物。环境保护部在2012年公布的《重点区域大气污染防治“十二五”规划》中明确了VOCs减排的具体目标,要求开展重点行业的VOCs治理工作,加强完善VOCs污染防治体系。国务院办公厅2013年下发的《大气污染防治行动计划》中进一步要求推进针对挥发性有机物的排污收费制度,加强VOCs排放的总量控制,加快治理技术的研究开发与成果转化应用。2015年财政部、国家发改委、环保部三部委联合印发《挥发性有机物排污收费试点办法》,并在石油化工和包装印刷行业率先试点实施。尽管如此,我国大部分地区的VOCs控制工作尚未有效开展,在VOCs标准、法规、政策实施管理过程中尚存在一定的问题[2]。因此研究沈阳市VOCs排放现状特征,提出VOCs污染控制技术和管理对策建议,可以对地方VOCs管理与控制提供参考。

1 沈阳市VOCs排放核算1.1 核算方法文章以2016年《沈阳市环境统计》数据、2016年《沈阳市统计年鉴》为主要数据来源,参考《大气挥发性有机物源排放清单编制技术指南》(2014年)、《第一次全国污染源普查工业污染源产排污系数手册》、美国国家环保署《AP-42》等相关技术指南,以排放系数法为主要计算方法,采用合适的产排污系数,估算得到不同类别污染源VOCs的排放量,分析主要排放行业。其中主要将VOCs排放源分为:化石燃料固定燃烧源、工艺过程源、移动源、溶剂使用源、生物质燃烧源、存储运输源、废弃物处理源和其他排放源[3]。各类源核算公式为:

式中,Ei为i类的VOCs排放量;Ai代表污染源i的活动水平;EFi代表排放源i的排放因子。

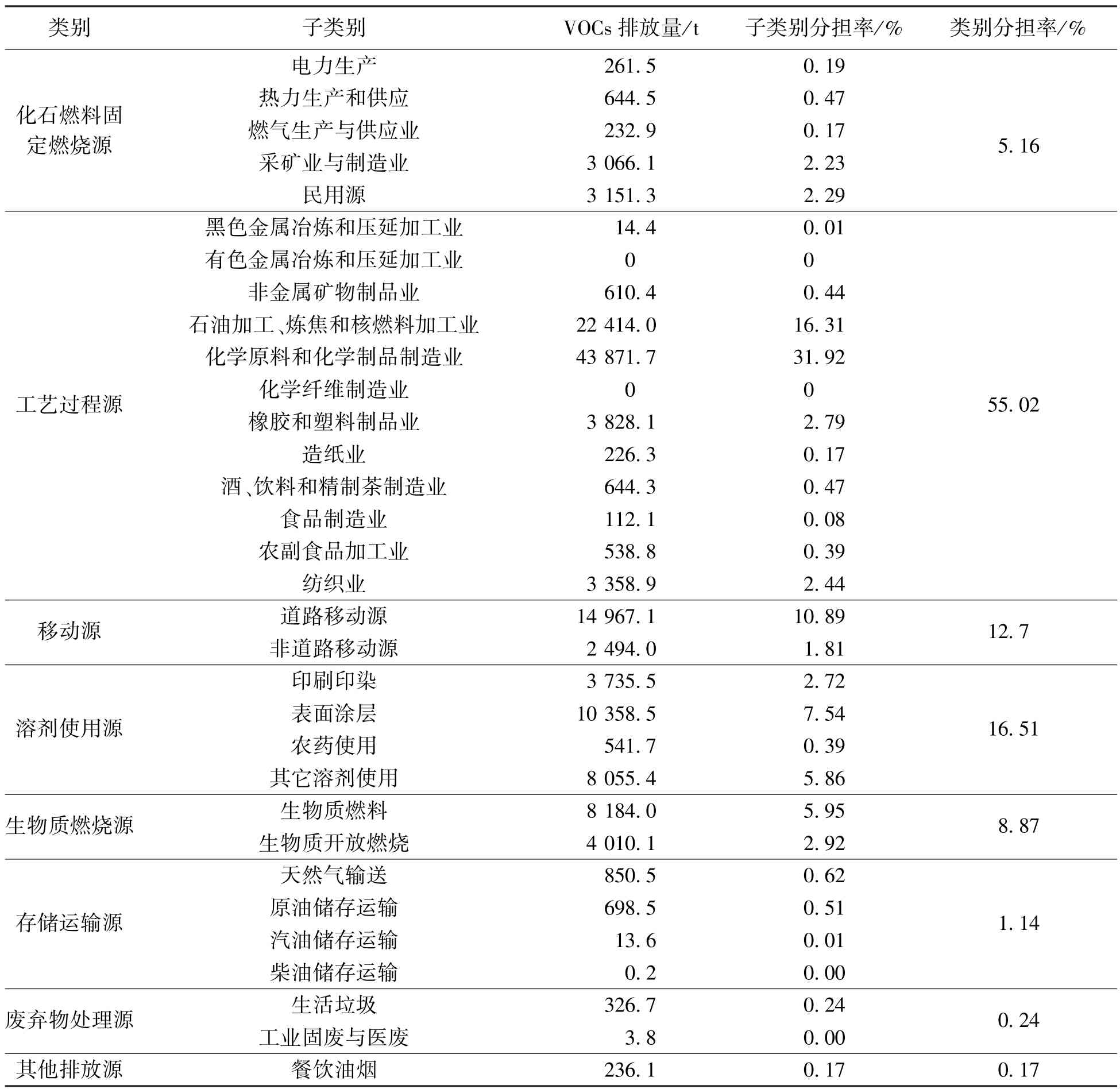

1.2 核算结果与分析通过对化石燃料固定燃烧源、工艺过程源、移动源、溶剂使用源、生物质燃烧源、存储运输源、废弃物处理源和其他排放源的VOCs排放量进行核算,并经结果校正后,得到的沈阳市VOCs大气污染源排放总量为137 451 t。其中工艺过程源、溶剂使用源、移动源、生物质燃烧源为主要排放源,排放量分别占总量的55.02%、16.51%、12.7%、8.87%。分类结果见表1。

由表1可见,在工艺过程源中,化学原料和化学品制造业、石油加工炼焦和核燃料加工业、橡胶和塑料制品业是工艺过程源中排放VOCs的主要行业,其分担率分别为 58.02%、29.64%和5.06%,共占工艺过程源排放总量的92.72%;在溶剂使用源中,表面涂层、其他溶剂使用(主要包括沥青铺路、木材生产、医药生产、设备清洗和胶黏剂使用等)、印刷印染是溶剂使用源中排放VOCs的主要来源,分担率分别为45.65%、35.5%和16.46%;道路移动源是移动源中主要的VOCs排放来源;生物质燃烧源排放的VOCs主要来源于生物质燃料燃烧,包括秸秆燃料燃烧、薪柴燃料燃烧和沼气燃烧,分担率达到67.11%。

2 沈阳市典型行业VOCs治理技术选择与基本要求根据VOCs排放清单核算结果,可以发现沈阳市的VOCs排放主要来源于石油化工、有机化工、表面涂装、橡胶制品等行业。而对于上述工业VOCs的治理应当坚持源头控制、过程减排和末端治理相结合的方式方法,文章主要对工业源VOCs的末端处理技术进行描述,并提出了沈阳市重点VOCs排放行业的治理技术要求。

工业源VOCs的常用末端处理技术包括销毁技术和回收技术两大类[4]。其中销毁技术是指利用热、光、电等外界能源输入,通过复杂的化学反应或生物反应,将VOCs转化为无毒无害的CO2和H2O,该类技术包括焚烧、催化氧化、生物降解、等离子解离、光催化等。回收技术是指通过温度、分压的变化,人为将有机污染物从空气介质中分离富集的过程,该类技术包括吸附、吸收、冷凝及膜分离等。

2.1 吸附技术该技术是目前使用最为广泛的VOCs处理技术。主要利用吸附剂对有机废气中各组分吸附选择性的差异,使有机污染物从空气中分离净化的一种方法。该方法适用于低浓度VOCs的净化处理,具有投资成本低、设备占地面积小的特点。但是,由于吸附剂饱和后需要按危险废物进行处理,因此容易带来二次污染、且运行成本较高[5]。吸附技术的关键在于吸附剂及其前处理工艺的选择。

2.2 吸收法吸收法是利用VOCs在液体溶剂的溶解度,使废气通过溶剂时,将VOCs转移到吸收剂中的一种方法。目前常用吸收溶剂包括柴油、煤油等不易挥发、毒性低、化学性质稳定的有机介质[6]。吸收效果主要取决于吸收剂的性能和吸收设备的结构特征,适用于中高浓度的有机废气处理,但该方法处理投资大、对VOCs组分的选择性大,吸收VOCs后的吸收剂处理难度大,易产生二次污染。

表1 沈阳市大气污染源污染物排放总量

2.3 冷凝法治理技术冷凝法是利用物质在不同温度下具有不同的饱和蒸气压的性质,采用降低系统温度或提高系统压力,使处于蒸气状态的污染物冷凝从废气中分离出来的过程。冷凝法适用于高浓度、组分单一、具有回收价值的VOCs的处理,因而广泛应用于化工制药行业[7]。但是该方法涉及大量制冷设施的使用,具有投资运行成本高的缺点,且由于VOCs处理效率低,冷凝后的不凝气依然含有一定组分的VOCs,往往需要二次处理。实际应用中,该方法通常作为吸附法、焚烧法的前处理工艺使用。

2.4 膜分离技术膜分离是利用有机废气与空气透过膜的能力差异,实现两者分离的效果。常用的膜材料包括:有机材料(高分子聚合物)、无机材料(陶瓷)、分子筛材料及各种复合材料,该方法适合高浓度有机废气的处理,多用于油气回收的治理项目[8]。但是由于核心组件的阻力大、制造成本高,因而不适用于回收价值不高的VOCs的处理。

2.5 燃烧法治理技术燃烧法是通过外界热能的输入,利用空气中的氧气将VOCs氧化为CO2和H2O。具体包括蓄热燃烧和催化燃烧两种方式。蓄热燃烧是在VOCs焚烧装置中加入蓄热陶瓷体,吸收燃烧后的热量对废气进行预热,进而达到节能的目的。催化燃烧是在反应器内置有催化材料,降低VOCs氧化温度。燃烧法是目前VOCs处理效率最高的一种技术手段,该技术不存在二次污染,操作简便[9],但由于工作过程中,能源消耗较大,而不适于低浓度的VOCs处理。

2.6 生物法治理技术生物法降解技术广泛应用于废气的脱臭处理。近年来,研究人员开始将此项技术应用于VOCs的治理研究。该方法利用微生物的代谢作用,将VOCs转化为CO2和H2O等无机物,具有设备结构简单、运行成本低、使用安全、无二次污染等优点[10]。但由于生物法中使用的菌种对VOCs具有较强的选择性,且净化速率慢,不适合高浓度、成分复杂的有机废气处理。此外,对于不连续排气的工艺,微生物在没有VOCs供给的情况下会出现批量死亡,进而影响下一周期的废气处理。

2.7 低温等离子体净化技术低温等离子体净化技术是近年来发展起来的有机废气治理新技术。该技术主要利用气体放电过程中产生的高能电子与VOCs分子发生碰撞,使其离解、电解,实现部分去除。同时,等离子体中含有大量的活性基团,可以参与到VOCs的氧化反应,提高其去除效率。该技术在常温常压下操作,工作过程中仅消耗电能,具有工艺简单、维护方便的特点[11]。但是等离子体在工作过程中,会产生NOx、CO、O3等副产物,需要与其他技术相结合,才能实现VOCs的有效治理。

2.8 光催化净化技术光催化氧化法是利用光催化剂(常用的如TiO2)对吸附在催化剂表面的VOCs进行氧化去除的一种方法。光催化氧化在VOCs的治理中应用广泛,其工作过程中能够利用光子在半导体材料表面激发生成的电子和空穴,将VOCs矿化为CO2和H2O。该技术具有结构简单、实用方便、运行可靠的特点[12],但光催化技术使用过程中受到光源的限制,长时间使用存在光强衰减而导致的污染物处理能力下降的现象,因而影响该技术的实际应用。

2.9 沈阳市主要VOCs排放行业治理工艺选择及技术要求2.9.1 石油化工、有机化工行业 连续生产的石化、基础有机化工及合成材料行业应加强生产、输送和储存过程中挥发性有机物泄漏的监测和监管,全面推行泄漏检测与修复(LDAR)技术,对泵、压缩机、阀门、法兰等易发生泄漏的设备与管线组件,定期检测、及时修复,对泄漏率超过标准的设备实施改造,防止或减少跑、冒、滴、漏;严格控制储存、运输环节的呼吸损耗,原料、中间产品、成品储存设施应尽可能采用高效密封的浮顶罐;生产工艺单元排放的有机工艺尾气(包括间歇排放的驰放气、安全阀泄压排气等)应回收利用,不能或不能完全回收利用的,应采用锅炉、工艺加热炉、焚烧炉、火炬等予以焚烧处理,或采用冷凝、吸收、吸附、膜分离等非焚烧方式以及耦合技术予以高效处理;废水收集系统液面与环境空气之间应采取隔离措施,VOCs和恶臭污染物排放单元应加盖密闭,并收集废气净化处理。

间歇生产的化工、医化行业,鼓励采用绿色化学技术生产绿色产品。鼓励符合环境标志产品技术要求的低有机溶剂含量、低毒、低挥发性涂料、油墨、胶粘剂等企业扩大生产规模,鼓励生产水性溶剂、低有机溶剂、低毒、低挥发性的农药制剂、医药制剂和其他专用化学品,鼓励使用非卤化和非芳香性溶剂(如乙酸乙酯、酒精和丙酮等)来代替有毒溶剂(如苯、氯仿和三氯乙烯等);采用密闭生产工艺。大力提升工艺装备水平,封闭所有不必要的开口,尽可能提高工艺设备密闭性,尽可能提高自控水平,通过密闭设备或密闭空间收集废气,减少无组织逸散排放和不必要的集气处理量;开展泄漏检测与修复(LDAR)技术应用。挥发性有机物料流经设备(包括泵、压缩机、泄压装置、采样装置、放空管、阀门、法兰、仪表、其他连接件等)的密封点数量超过2 000个的医药化工企业,应逐步应用LDAR技术,对挥发性有机物流经的设备和管线组件进行定期检测并及时修复泄漏点,严格控制跑、冒、滴、漏和无组织泄漏排放;提升末端治理水平。对反应、蒸馏、抽真空、固液分离、干燥、投料、卸料、取样、物料中转等生产全过程配备废气收集系统,收集的废气宜预处理与末端处理结合,并选择成熟技术及其组合工艺分类、分质处理。单一组分的高浓度废气优先考虑采用各种回收工艺预处理;含酸性或碱性无机废气污染物的可选择降膜吸收、水喷淋、碱喷淋等措施预处理;有机废气可选用冷凝、吸附、催化焚烧、热力焚烧以及其它适用的新技术处理,并宜优先考虑蓄热式热力焚烧方式进行高效处理;密闭易产生恶臭影响的污水处理单元,收集的废气可采取化学吸收、微生物处理、焚烧及其它适用技术处理。

2.9.2 表面涂装行业 根据涂装工艺的不同,鼓励使用水性、高固份、粉末、紫外光固化涂料等低VOCs含量的环保型涂料,限制使用溶剂型涂料;推广采用静电喷涂、淋涂、辊涂、浸涂等涂装效率较高的涂装工艺,推广汽车行业先进涂装工艺技术的使用,优化喷漆工艺与设备;喷漆室、流平室和烘干室应设置成完全封闭的围护结构体,配备有机废气收集和处理系统,除工艺有特殊要求外禁止露天和敞开式喷涂作业;烘干废气应收集后采用焚烧方式处理,流平废气原则上纳入烘干废气处理系统一并处理;喷漆废气宜在高效除漆雾的基础上采用吸附浓缩+焚烧方式处理,宜采用干式过滤高效除漆雾,也可采用湿式水帘+多级过滤除湿联合装置。规模不大、不至于扰民的小型涂装企业也可采用低温等离子技术、活性炭吸附等方式净化后达标排放。

2.9.3 橡胶和塑料制品行业 橡胶制品企业产生VOCs污染物的生产工艺装置必须设立局部气体收集系统和集中高效净化处理装置,确保达标排放。密炼机单独设吸风管,进出料口设集气罩局部抽风,出料口水冷段、风冷段生产线应密闭化,风冷废气收集后集中处理。可采用袋除尘+介质过滤+吸附浓缩+蓄热催化焚烧处理和生物技术处理;在规模不大、不扰民的情况下也可采用低温等离子、光催化氧化、多级吸收、吸附和生物处理;开炼机产生的废气应设集气罩局部抽风集气,废气可采用吸收、吸附、生物处理等适用技术;硫化罐泄压宜先抽负压再常压开盖,硫化机群上方设置大围罩导风,并宜采用下送冷风、上抽热风方式集气。废气可采用复合光催化、吸收、吸附、微生物处理、浓缩燃烧或除臭剂处理法等适用技术;打浆、浸胶、喷涂、烘干应采用密闭设备和密闭集气,禁止敞开运输浆料,溶剂废气应采用活性炭或碳纤维吸附再生方式回收利用。橡胶企业车间应整体密闭化并换风,废气通过屋顶集中排放;PVC制品企业增塑剂应密闭储存,配料、混炼、造粒、挤塑、压延、发泡等生产环节应设集气罩局部抽风集气,废气可采用静电除雾器处理;其他塑料制品企业应对工艺温度高、易产生VOCs废气的岗位进行抽风排气,废气可采用活性炭吸附或低温等离子技术处理。

2.9.4 印刷包装行业 鼓励使用通过中国环境标志产品认证的环保型油墨、胶粘剂,禁止使用不符合环保要求的油墨、胶粘剂;在印刷工艺中推广使用醇性油墨和水性油墨,印铁制罐行业鼓励使用紫外光固化(UV)油墨,软包装复合工艺推广无溶剂复合技术;企业应对印刷机设备密闭化,采取废气收集措施,提高废气的收集效率;根据废气组成、浓度、风量等参数选择适宜的技术,对车间有机废气进行净化处理;对高浓度、溶剂种类单一的有机废气,如出版物凹版印刷、软包装复合工艺排放的甲苯、乙酸乙酯溶剂废气,宜采取活性炭吸附法进行回收利用,烘干车间原则上应安装活性炭等吸附设备回收有机溶剂。对高浓度但难以回收利用的有机废气,宜采取热力燃烧和催化燃烧法;对于低浓度、大风量的印刷废气,适宜采用吸附浓缩-蓄热燃烧或吸附浓缩-催化燃烧法,并可视成分、规模和环境敏感性等情况,选用吸附法、吸收法或微生物法。

3 沈阳市VOCs控制对策除工业源VOCs外,沈阳市的VOCs还主要来源于移动源、生物质燃烧、油品存储运输等工艺,因此,对于沈阳市的VOCs整治应当重点采取如下措施。

(1)挥发性有机物污染防治应坚持源头控制、综合治理、损害担责、公众参与的原则,重点防治工业源排放的挥发性有机物,强化生活源、农业源等挥发性有机物污染防治。

(2)人民政府以及有关部门应当组织开展挥发性有机物污染防治知识、有关法律和政策的宣传教育,倡导消费和使用低挥发性有机物含量的产品。

(3)鼓励社会各界依法有序参与和监督挥发性有机物污染防治工作。相关行业协会应当加强行业自律和监督,并积极参与相关标准制定、技术研究和治理,开展咨询、评估和技术推广等活动。

(4)环境保护主管部门应当定期向社会公布重点控制的挥发性有机物名录。应当采取针对性措施,减少重点控制的挥发性有机物的生产量、使用量和排放量。

(5)排放挥发性有机物的生产经营者应当履行防治挥发性有机物污染的义务,根据国家和省相关标准以及防治技术指南,采用挥发性有机物污染控制技术,规范操作规程,组织生产经营管理,确保挥发性有机物的排放符合相应的排放标准。

(6)存在VOCs排放的生产经营活动应当在密闭空间或者设备中进行操作。生产场所、生产设备应当按照环境保护和安全生产等要求设计、安装和有效运行挥发性有机物回收或者净化设施;固体废物、废水、废气处理系统产生的废气应当收集和处理;含有挥发性有机物的物料应当密闭储存、运输、装卸,禁止敞口和露天放置。

(7)储油储气库、加油加气站、原油成品油码头、原油成品油运输船舶和油罐车、气罐车等,应当按照国家和省有关规定安装并正常使用油气回收装置。

(8)洗染经营者应当按照要求对列入淘汰目录的干洗设备进行淘汰,使用密闭式干洗设备。干洗剂、染色剂应当密闭储存,废弃物残渣、废溶剂残渣应当密封存放和回收处理。

(9)机动车维修经营者应当使用符合相关挥发性有机物含量限值标准的涂料。喷涂、烘干作业应当在装有废气处理或者收集装置的密闭车间内进行;禁止露天喷涂、烘干作业。

(10)农业、林业等主管部门应当推进非有机溶剂型农药等产品推广应用,减少挥发性有机物排放。

(11)生产经营和服务等活动中产生含有挥发性有机物的废气泄露、逸散,影响周边居民生活、造成环境污染,或者经仪器测定挥发性有机物排放量超过限值标准的,由环境保护主管部门或者其他依法行使监督管理权的部门依法予以处罚。

参考文献

[1]GUO T,LI X,LI J,et al.On - line quantification and human health risk assessment of organic by-products from the removal of toluene in air using non - thermal plasma[J].Chemosphere,2018,194(3):139 -146.

[2]林 立,鲁 君,马英歌,等.国内外VOCs排放管理控制历程[J].环境监测管理与技术,2011,23(5):12-16.

[3]国家环境保护部.大气挥发性有机物源排放清单编制技术指南[EB/OL].(2014-08-23)[2018-05-20],http://www.mee.gov.cn/gkml/hbb/bgg/201408/t20140828_288364.htm.

[4]姜能座.DBE超微雾化吸收法结合纳米技术治理VOCs的技术研究[J].现代化工,2013,33(6):112 -116.

[5]李海龙.吸附法净化有机废气模拟与实验研究[D].长沙:湖南大学,2007.

[6]赵 扬,何璐红,刘斌杰.吸收法处理VOCs工业废气的研究进展[J].山东化工,2014,43(5):78 -79.

[7]DWIVEDI P,GAUR V,SHARMA A,et al.Comparative study of removal of volatile organic compounds by cryogenic condensation and adsorption by activated carbon fiber[J].Separation and purification technology,2004,39(1):23 -37.

[8]王震文.膜生物过滤技术净化工业废气中挥发性有机化合物性能研究[D].上海:华东理工大学,2014.

[9]李志松,蔡复礼.催化焚烧处理挥发性有机物技术进展[J].工业催化,1998(5):18-21.

[10]李红军,江 莉,段晓军.生物技术在挥发性有机废气净化中的应用[J].广东化工,2008,35(10):80 -82.

[11]宋 华,王保伟,许根慧.低温等离子体处理挥发性有机物的研究进展[J].化学工业与工程,2007,24(4):356 -361.

[12]刘守新,孙承林,张世润.煤质活性炭的光催化再生[J].催化学报,2003,18(5):355 -358.